Einleitung

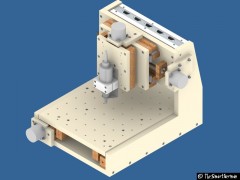

Hier solle die M√∂glichkeit eine g√ľnstigen CNC Portalfr√§smaschine zu bauen vorgestellt werden. Schon lange war der Wunsch nach einer eigenen kleinen CNC-Fr√§se vorhanden. Leider sind auch die g√ľnstigen CNC-Fr√§sen noch sehr teuer. F√ľr den gew√ľnschten Einsatzzweck: Sperrholz bearbeiten, Platinen bohren, Konturen Fr√§sen und Gravuren finden sich viele Projekte im Internet. Davon inspiriert wurde flei√üig im CAD konstruiert und letztendlich eine sch√∂ne kleine Fr√§se realisiert. Und die Ergebnisse k√∂nnen sich durchaus sehen lassen.

Material

- MDF Holzplatten

- Regal Ausziehschienen

- M8 Gewindestangen

- Einschraubmuttern M8

- Quergewindemuttern M5x10/20 [1]

- Einschlagmuttern M5

- Kugellager 608ZZ

- Inbusschrauben M5x25 DIN912

- Unterlegscheiben M5 DIN125

- Karosseriescheiben M5 DIN9021

- Schrittmotoren SANYO TYPE 103G770-1542

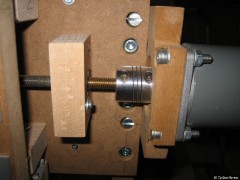

- Kupplung Alu 6,35/8 [2]

Werkzeug

- Akkuschrauber

- Bohrer

- Standbohrmaschine

- Forsterboher 22mm

- Kegelsenker

Aufbau der CNC-Maschine

Der Aufbau der CNC-Maschine kann im Groben in folgende Bereiche unterteilt werden:

- Grundkonstruktion Y-Achse

- Z-Achse

- Elektronik

Im weiteren Verlauf wird der Aufbau der einzelnen Teile genauer erläutert.

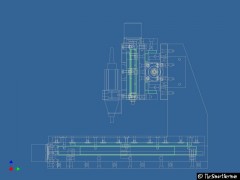

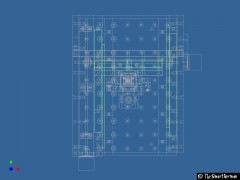

Planung

Sie so oft im Leben, ist gute Planung das A und O. Da das Bauen einer solchen CNC-Fr√§se einiges an Vorbereitung erfordert, wenn diese gut werden soll, wurde die gesamte CNC-Fr√§se erst als 3D-Modell entworfen. Somit konnten viele Probleme schon w√§hrend der Planungsphase gel√∂st werden. So bietet sich das Drahtmodell an die Flucht der einzelnen Achsen zu pr√ľfen. Nachdem alles modelliert ist, werden einfach 2D-Zeichnungen erstellt, mit denen dann die Fertigung der einzelnen Teile erfolgen kann.

Verbindungstechnik

Um die Teile der CNC-Maschine zuverlässig zu verbinden wurde Quergewindemutter aus dem Möbelbau gewählt. Mit diesen lassen sich die MDF Platten zuverlässig mit hoher Stabilität verbinden. Die weiteren Schaubverbindungen wurden immer mit Muttern gekontert, dadurch lässt sich die Maschine beliebig oft zerlegen und erneut zusammensetzten ohne, dass die Verbindungsstellen auf Dauer unbrauchbar werden.

Die verwendeten Materialien

Die CNC-Fräse ist im Großen und Ganzen aus Holz aufgebaut: MDF-Platten und Buchen Kanthölzer. Als Spindeln dienen M8 Gewindestangen. Dies sind nicht die typischen Materialien um eine präzise CNC-Fräse zu bauen. Doch hier geht es um eine "Arbeit-Erleichterungs-Maschine" und nicht um Arbeiten im 1/100mm Bereich.

Grundkonstruktion

Die Grundkonstruktion der CNC-Maschine besteht aus einer Grundplatte und zwei Seitenwänden. Auf der Grundplatte wird der Tisch befestigt welcher in der Y-Achse verfährt.

Der Quertr√§ger besteht aus einer 22mm starken MDF-Platte die an die Seitenw√§nde geschraubt ist. Auf dieser befinden sich zum einen 2 Kugellagerhalter und 2 Buchenkanth√∂lzer f√ľr die Befestigung der Laufschienen. An der R√ľckseite des Quertr√§gers ist die Elektronik angebracht.

Z-Achse

Der Aufbau der Z-Achse entspricht im wesentlichen dem der Y-Achse. Allerdings ist die Denkplatte mit einem Lochraster versehen um den Fräsmotorhalter oder andere Aufbauten befestigen zu können.

Kugellagerhalter

Die Kugellagerhalter sind aus Kanth√∂lzern gefertigt.Diese wurden mit Bohrungen versehen: Zum einen die Bohrungen f√ľr die Quergewindebolzen und nat√ľrlich die Bohrung f√ľr das Kugellager. Bei der einseitigen Variante wurde das Loch f√ľr das Kugellager direkt mit dem 22mm Forsterbohrer gebohrt. Bei den Haltern mit 2 Kugellagern wurde zuerst mit einem 4mm Bohrer eine Zentrierbohrung gesetzt und danach von beiden Seiten mit 22mm aufgebohrt. Um die Kugellager auf Position zu halten werden diese mit einer kleinen Unterlegscheibe/Holzschaube gesichert.

Einschraubgewindemuttern

Um den Schlitten zu bewegen muss eine Verbindung zwischen diesem und der Spindel hergestellt werden. Bei einer einfachen Schraubenmutter stellt sich die Frage wie die Verbindung zum Schlitten bewerkstelligt werden kann. In diesem Fall wurde eine Einschraubmutter gew√§hlt. Die Einschraubmutter wird in einen Holzklotz gerade eingeschraubt. Hierf√ľr wurde die Mutter auf eine Gewindestange geschraubt und mit der Standbohrmaschine gerade angesetzt (Die Welle wurde von Hand gedreht). Der Rest wurde mit Hilfe eines Gewindeeisens eingeschraubt.

Gewindespindeln

Als Gewindespindeln wurden M8 Gewindestangen auf Messing gew√§hlt. Diese haben im Vergleich zu verzinkten den Vorteil, dass die Oberfl√§chenbeschaffenheit gleichm√§√üiger ist und somit die Gleiteigenschaften wesentlich besser. Die Gewindespindeln werden jeweils mit Hilfe von selbst sichernden M8 Mutter im einen Lagerblock geklemmt und durch den anderen Lagerblock ohne Klemmung gef√ľhrt (Technische Mechanik 1 - Ein Festlager, ein Loslager man erinnere sich :P )[3]. Die Verbindung zwischen Schrittmotor und Gewindespindel erfolgt mit Hilfe einer Aluminiumkupplung. Diese ist in der Lage einen leichten Versatz auszugleichen.

Der Arbeitstisch

Der Arbeitstisch besteht aus einer 22mm starken MDF Platte. In welche im 5cm Raster L√∂cher gebohrt wurden. In diese L√∂cher wurden Einschlaggewindemutter geschlagen. Um nicht mit den F√ľhrungen zu kollidieren mussten bei einige Reihen die L√∂cher gesenkt werden.

Als Fräßmotor dient ein Dremel Multi. Dieser wird durch einen 2mm starken Aluwinkeln und eine Motorklemmung aus POM gehalten. Diese Konstruktion ermöglicht es dem Motor schnell wechseln zu können.

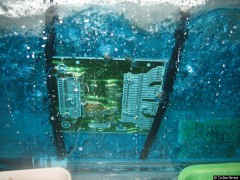

Elektronik

Die Elektronik besteht im wesentlichen aus drei Schrittmotoren Treibern und jeweils 2 Endschaltern f√ľr jede Achse. Die gesamte CNC-Maschine wird √ľber die parallele Schnittstelle eines Computers gesteuert. Die Erzeugung der jeweiligen Signale wird dann in Software erledigt.

LPT Adapter

Um die Signale der Centronics Buchse auf die Schrittmotortreiber zu verteilen wurde eine kleine Platine gelayoutet und ge√§tzt. Damit k√∂nnen die Signalleitungen beliebig verbunden werden, hierf√ľr wurde in der Mitte der Platine Platz freigehalten.

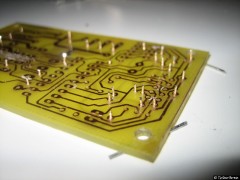

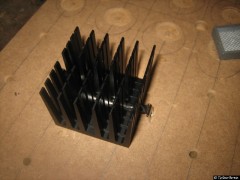

Schrittmotortreiber

Mit Hilfe der Platine werden die Schrittmotoren mit einfachen Signalen, wie Takt und Richtung angesteuert. Ein Steuer IC (L297) und der Schrittmotortreiber (L298) setzen diese in eine Rotation der Schrittmotoren um. Die Schrittmotortreiber Platine entspricht dem RN-Stepp 297 aus dem Roboternetz[4]. Jedoch wurde die Platine selbst gelayoutet, ge√§tzt und best√ľckt.

Wie schon angesprochen, lässt sich die ganze CNC-Fräse auch jederzeit zerlegen. Nachdem diese erfolgreich in der Werkstatt aufgebaut wurde, wurde diese wieder zerlegt, in eine Reisetasche gepackt und am 2. Wohnsitz wieder aufgebaut.

Software

Da f√ľr die Steuerung einer CNC-Maschine im Prinzip ein 80286 mit DOS v√∂llig ausreichend ist, ist die Auswahl der Software ist fast grenzenlos.

Man muss bei der Software in 3 Kategorien aufteilen:

- CAD Programm - Mit Hilfe dieser Software wird die Zeichnung erstellt

- NC Programm - Dieses steuert die CNC-Maschine mit Hilfe des G-Codes aus dem Preprocessors

Häufig gibt es Überschneidungen in der Software und mit Hilfe eines NC Programms lassen sich z.B. auch einfache Zeichnungen erstellen oder das CAD Programm kann G-Code exportieren.

Hier eine sehr kleine Liste von NC Programmen:

Auf Windows Basis ist Mach3 der ungeschlagene Favorit, mit der beschränkung auf 500 G-Code Zeilen kann ich gut auskommen. Wenn es einmal mehr werden, nutze ich einen Text File Splitter, welcher die Fräsdatei in mehere aufteilt. Während des Fräsens bleibt die Maschiene einfach nach abarbeiten der 500 Zeilen stehen und es muss manuell die nächste Datei geladen werden.

Nachbauten

Als geistiger Sch√∂pfer der Portralfr√§se ist es sch√∂n zu sehen wenn sich auch andere an den Bau wagen. √úber R√ľckmeldungen bin ich dankbar! Diese helfen um zu sehen wo es beim Aufbau Probleme gibt und ggf. die Dokumentation zu verbessern.

Hier eine Liste zu den Wagemutigen die sich dran gemacht haben:

Download

Zu guter Letzt gibt es hier die Daten der Fräse zum Download.

Hier noch eine kleine Liste von guten Referenzen zum Thema CNC-Fräsen